литые энергосберегающие кольца Производители

В последнее время все чаще слышу запрос на литые энергосберегающие кольца. Звучит перспективно, правда? Но как часто производители действительно понимают, что это такое, и какие нюансы связаны с их производством и применением? Многие, на мой взгляд, упускают из виду важные моменты, зацикливаясь на 'энергосбережении' как на единственном критерии. Попробую поделиться опытом, основанным на реальных проектах, и обозначить, о чем стоит задуматься, прежде чем окунуться в эту сферу.

Не все так просто с энергосбережением: реальные показатели эффективности

Энергосбережение – это, конечно, хорошо. Но прежде чем говорить о снижении потребления газа, нужно понимать, какие факторы на него влияют. Просто 'литье' кольца из 'энергосберегающего' материала не гарантирует значительного улучшения показателей. Все зависит от конструкции, геометрии, точности изготовления и, конечно же, от качества самой заготовки. В погоне за 'зеленым' маркетингом легко потерять из виду фундаментальные принципы теплотехники.

Мы однажды столкнулись с заказом на поставку литых энергосберегающих колец для газовых плит, где клиент требовал минимальный расход газа. Поначалу мы ориентировались на заявленные характеристики материала, но результат оказался неудовлетворительным. Оказалось, что проблема была не в материале, а в неточности геометрии колец, что приводило к утечкам горячего воздуха и снижению эффективности горения. Пришлось возвращаться к проектированию и переработке процесса литья.

Материалы для литых энергосберегающих колец: выбор и особенности

Выбор материала – критически важный аспект. Обычно используют различные сплавы на основе меди, алюминия, иногда – специальные композитные материалы. Важно не только учитывать теплопроводность материала, но и его коррозионную стойкость, механическую прочность и устойчивость к высоким температурам. Некоторые материалы, кажущиеся перспективными на первый взгляд, могут давать непредсказуемые результаты в долгосрочной перспективе. Например, мы экспериментировали с некоторыми титановыми сплавами, но столкнулись с проблемой деформации при длительном воздействии высоких температур, что привело к ухудшению герметичности. Нужно тщательно тестировать каждый материал в реальных условиях эксплуатации.

Кроме того, не стоит забывать о стоимости материала. Специальные сплавы для литых энергосберегающих колец могут существенно увеличить себестоимость готового изделия. Поэтому важно найти оптимальный баланс между эффективностью, надежностью и стоимостью.

Влияние состава сплава на теплораспределение

Состав сплава напрямую влияет на то, как тепло распределяется внутри камеры сгорания. Неравномерное распределение тепла может привести к образованию зон перегрева и, как следствие, к повышенному расходу газа и снижению эффективности. При проектировании литых энергосберегающих колец необходимо учитывать особенности распределения тепла и оптимизировать геометрию колец для достижения максимальной эффективности.

Например, мы разработали систему каналов внутри колец, которая позволяет равномерно распределять горячий воздух по всей камере сгорания. Это позволило существенно снизить расход газа и повысить эффективность горения.

Технологии литья: выбор и их влияние на качество продукта

Существует несколько технологий литья, подходящих для производства литых энергосберегающих колец: порошковое литье, штамповое литье, литье под давлением. Каждая из этих технологий имеет свои преимущества и недостатки. Например, порошковое литье позволяет получить изделия с высокой точностью и минимальным количеством отходов, но требует использования специальных материалов и оборудования.

Штамповое литье – более традиционная технология, но она менее точна и требует больше отходов. Литье под давлением – наиболее экономичная технология, но она требует больших инвестиций в оборудование. Выбор технологии зависит от объема производства, требуемой точности и доступного бюджета.

Особенности контроля качества при литье

Контроль качества на всех этапах производства – обязательное условие для обеспечения надежности и долговечности литых энергосберегающих колец. Необходимо проводить контроль химического состава материала, геометрических размеров, микроструктуры и механических свойств. Современные методы контроля, такие как ультразвуковой контроль, рентгеновский контроль и компьютерная томография, позволяют выявлять дефекты, которые не видны невооруженным глазом. В противном случае, даже незначительные дефекты могут привести к серьезным проблемам при эксплуатации.

Мы внедрили систему контроля качества, которая охватывает все этапы производства, от входного контроля сырья до финальной проверки готовой продукции. Это позволяет нам гарантировать высокое качество наших литых энергосберегающих колец.

Проблемы и вызовы в производстве

Не все так гладко, как кажется. Есть ряд проблем, с которыми сталкиваются производители литых энергосберегающих колец. Например, сложность получения материалов с заданными свойствами, высокая стоимость оборудования, необходимость постоянного контроля качества. Кроме того, конкуренция на рынке достаточно высока, и необходимо постоянно искать новые способы снижения себестоимости и повышения эффективности.

Мы постоянно работаем над улучшением производственного процесса, внедряем новые технологии и оптимизируем логистику, чтобы снизить себестоимость наших литых энергосберегающих колец и сохранить конкурентоспособность на рынке.

Будущее литых энергосберегающих колец: тенденции и прогнозы

Ожидается, что спрос на литые энергосберегающие кольца будет расти в ближайшие годы. Это связано с растущим интересом к энергоэффективности и экологичности. В будущем можно ожидать появления новых материалов и технологий, которые позволят еще больше повысить эффективность этих изделий. Также, вероятно, произойдет переход к более автоматизированным процессам производства, что позволит снизить себестоимость и повысить качество продукции.

Мы уверены, что литые энергосберегающие кольца будут играть все более важную роль в обеспечении энергоэффективности и экологичности бытовых газовых плит и других устройств.

ООО Гуйчжоу Вэньно Трейд продолжает активно развиваться в этой сфере, разрабатывая и производя высококачественные литые энергосберегающие кольца для различных применений. Мы открыты к сотрудничеству и готовы предложить нашим клиентам индивидуальные решения, соответствующие их потребностям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

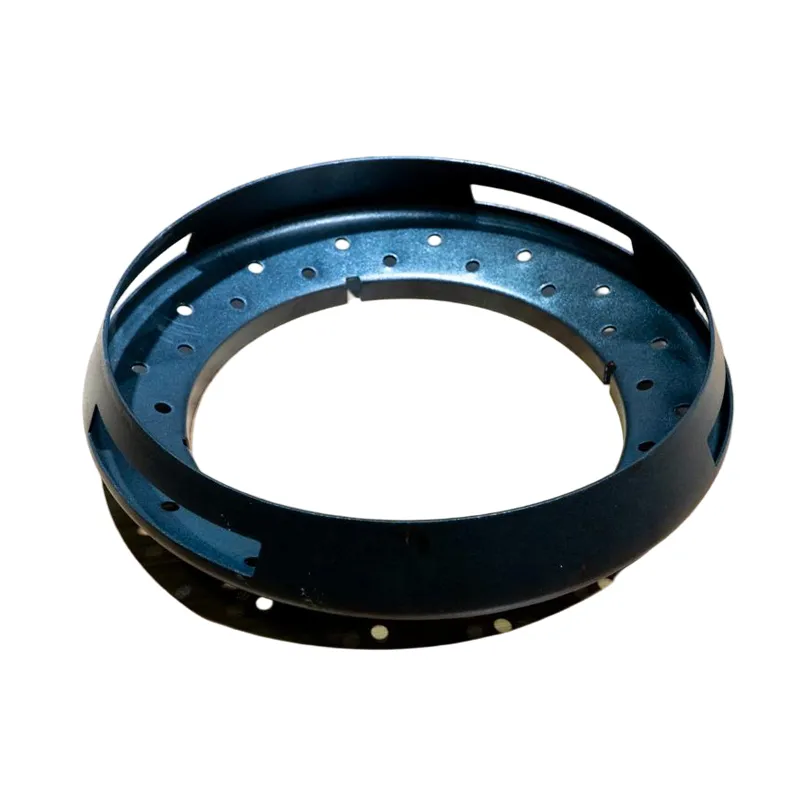

Анэн Бао: контролируемая камера сгорания для газовой плиты

Анэн Бао: контролируемая камера сгорания для газовой плиты -

Средний сегмент: Цин Янь Ху — газовая плита с контролем потока (панель из нержавеющей стали, комбинированная плита газ+электричество)

Средний сегмент: Цин Янь Ху — газовая плита с контролем потока (панель из нержавеющей стали, комбинированная плита газ+электричество) -

Чугунная посуда кустарного литья

Чугунная посуда кустарного литья -

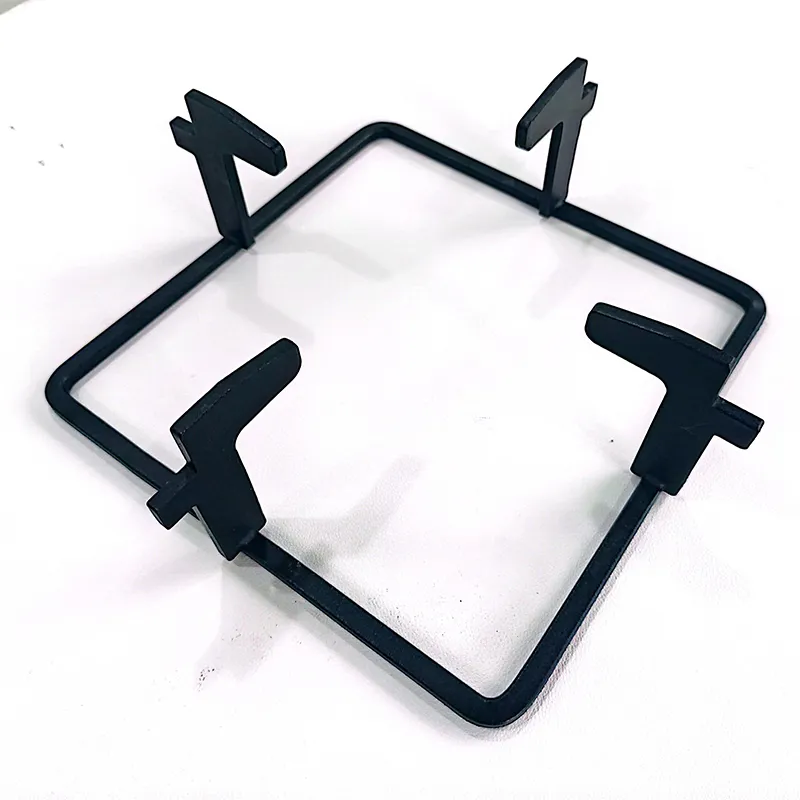

Анэн Бао: противоскользящая полоса для газовой плиты

Анэн Бао: противоскользящая полоса для газовой плиты -

Газовая плита (контролируемая камера сгорания)

Газовая плита (контролируемая камера сгорания) -

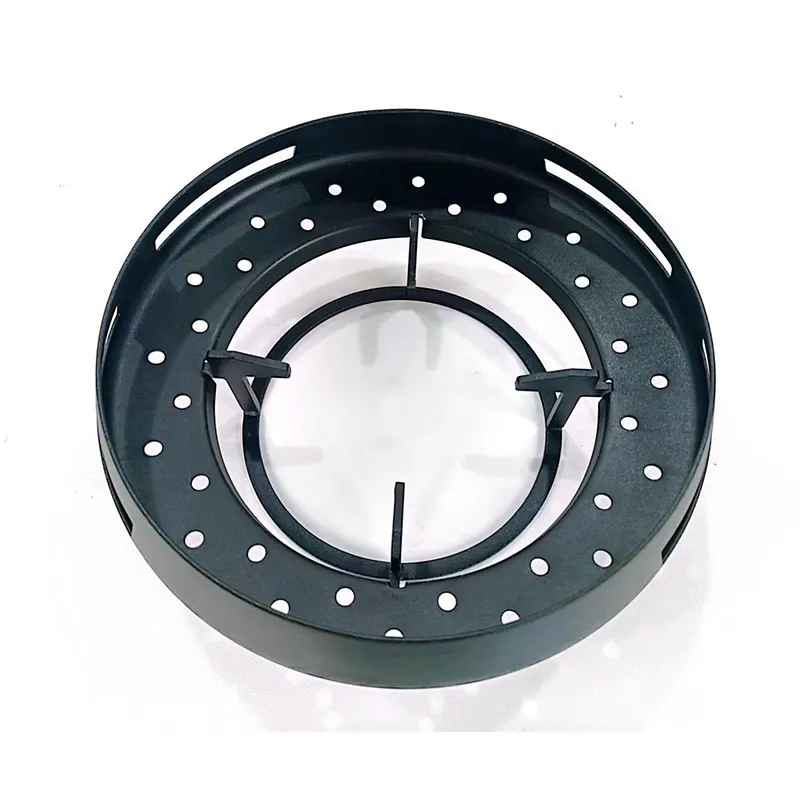

Цин Янь Ху: контролируемая камера сгорания + круглая подставка для газовой плиты

Цин Янь Ху: контролируемая камера сгорания + круглая подставка для газовой плиты -

Эконом-сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из нержавеющей стали)

Эконом-сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из нержавеющей стали) -

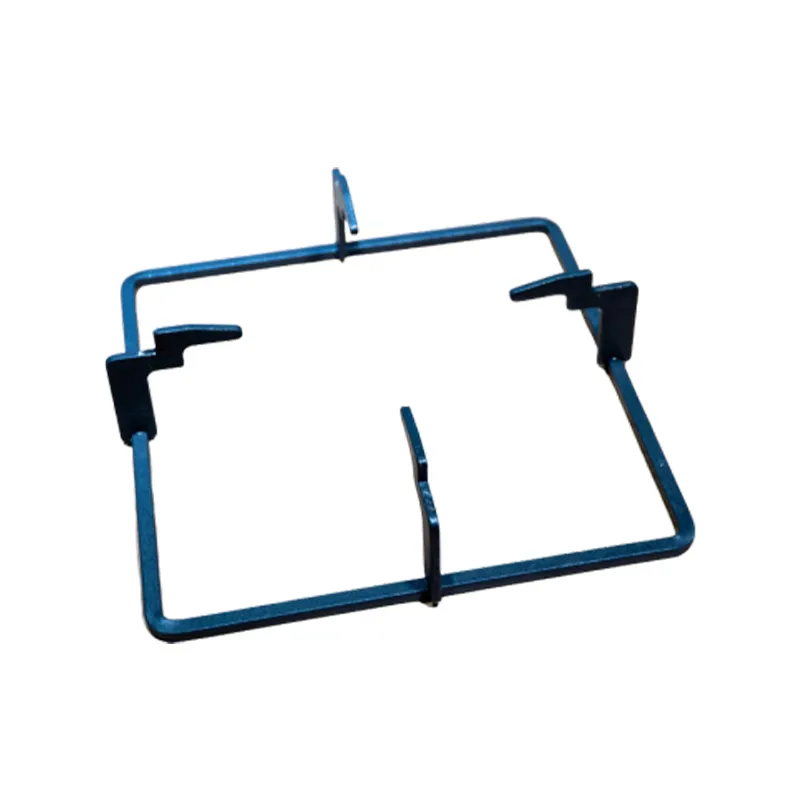

Цин Янь Ху: круглая подставка для газовой плиты

Цин Янь Ху: круглая подставка для газовой плиты -

Средний сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из закаленного стекла)

Средний сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из закаленного стекла) -

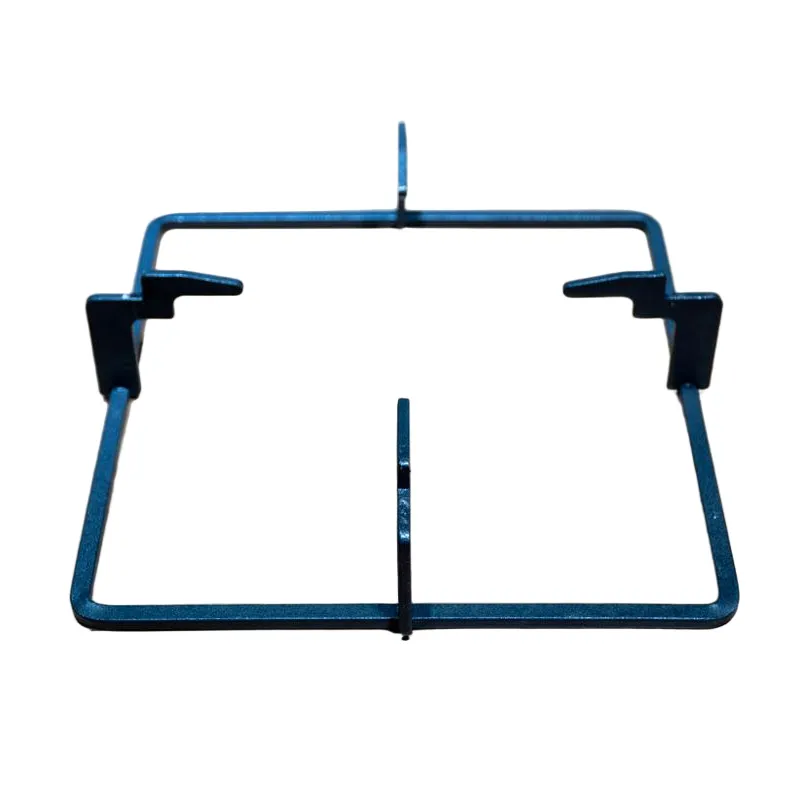

Анэн Бао: ступенчатая подставка для газовой плиты

Анэн Бао: ступенчатая подставка для газовой плиты -

Премиум-сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из закаленного стекла)

Премиум-сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из закаленного стекла) -

Эконом-сегмент: Цин Янь Ху — газовая плита с контролем потока (панель из нержавеющей стали, комбинированная плита газ+электричество)

Эконом-сегмент: Цин Янь Ху — газовая плита с контролем потока (панель из нержавеющей стали, комбинированная плита газ+электричество)

Связанный поиск

Связанный поиск- новая сковорода с антипригарным Производитель

- газовые плиты из нержавеющей стали Основный покупатель

- чугунная антипригарная сковорода Производитель

- энергосберегающие газовые плиты Производители

- газовые плиты с автоматическим отключением Основный покупатель

- двухконфорочная плита газовая встроенная Производители

- Двухконфорочная встраиваемая газовая плита Основный покупатель

- чугунная сковорода что делать Производители

- высокоэффективные плиты с концентрацией пламени Поставщики

- чугунная сковорода с покрытием цена