литые энергосберегающие кольца Производитель

Литые энергосберегающие кольца… Звучит, конечно, красиво и современно. Но, честно говоря, когда я впервые столкнулся с этим запросом, подумал – очередная мода. Ведь суть ведь проста: уменьшить теплопотери, повысить эффективность… Но в практике все оказалось гораздо сложнее, чем кажется на первый взгляд. Речь идет не только о качестве литья, но и о материалах, технологии, а главное – о реальной экономии энергии, а не о маркетинговом хождении вокруг да около. Давайте по порядку.

Что такое литые энергосберегающие кольца и зачем они нужны?

Начнем с основ. Литые энергосберегающие кольца – это, по сути, компоненты, используемые в различных теплообменных устройствах. Чаще всего это элементы, предназначенные для уплотнения, направления потоков жидкости или газа, а также для минимизации теплопотерь. В контексте бытовых газовых плит и котлов они играют критическую роль в повышении эффективности работы оборудования. Представьте себе, сколько тепла теряется через неплотные соединения или из-за конвекции. Именно здесь и приходят на помощь эти кольца. Их основная задача – создать герметичность и снизить тепловые потери, что приводит к экономии топлива.

В теории, это довольно элегантное решение. Однако, на практике, выбор материала и технологический процесс оказывают огромное влияние на конечный результат. Неправильно подобранный материал может быстро деформироваться под воздействием высоких температур и давления, а низкое качество литья – привести к утечкам и, как следствие, к потере энергии. Я помню один случай, когда у нас заказчик получил партию колец из ?экономичного? материала. Через месяц они полностью деформировались, и эффективность котла упала на 15%. Потраченные деньги – на ветер.

Основные материалы и их особенности

Выбор материала – это краеугольный камень успешного производства. Здесь нет универсального решения. Чаще всего используют различные сплавы на основе чугуна, стали, алюминия. Каждый материал обладает своими плюсами и минусами. Чугун – прочный и долговечный, но тяжелый и подверженный коррозии. Сталь – более легкая и устойчивая к коррозии, но более дорогая. Алюминий – легкий и хорошо проводит тепло, но менее прочный, чем чугун или сталь.

Особенно важно учитывать температурный режим эксплуатации. Кольца, предназначенные для работы в зонах повышенной температуры, должны быть изготовлены из материалов, способных выдерживать длительное воздействие высоких температур без деформации и разрушения. И здесь без глубокого понимания термической стойкости материала не обойтись. Мы, например, в своей компании (ООО Гуйчжоу Вэньно Трейд) активно используем различные типы чугуна, разработанные специально для газового оборудования, с добавлением различных легирующих элементов. Это позволяет добиться оптимального баланса между прочностью, теплостойкостью и стоимостью.

Технологии литья: старый добрый чугунный и современный инжекционный

Существует несколько основных технологий литья, применяемых для производства литых энергосберегающих колец. Самые распространенные – это литье в песчаные формы и инжекционное литье. Литье в песчаные формы – это традиционный метод, который позволяет изготавливать детали сложной формы, но он менее точный и требует больше времени на подготовку формы. Инжекционное литье – это более современный метод, который позволяет изготавливать детали с высокой точностью и скоростью, но он требует значительных инвестиций в оборудование.

В последние годы все большую популярность набирает технология порошкового литья. Она позволяет изготавливать детали из высокопрочных сплавов с минимальными потерями материала. Но она требует специального оборудования и квалифицированного персонала. Я несколько раз пробовал внедрить эту технологию, но пока не смог добиться стабильных результатов. Проблемы с усадкой и внутренними напряжениями в деталях оставались неизбежными. Пожалуй, пока это не самый оптимальный вариант для нашего производства.

Контроль качества и гарантии эффективности

Важнейший этап – это контроль качества. Недостаточно просто изготовить кольцо по чертежам. Необходимо провести ряд испытаний, чтобы убедиться в его соответствии требованиям. Это могут быть испытания на прочность, герметичность, термостойкость. Мы используем различные методы контроля качества, включая визуальный осмотр, ультразвуковой контроль и рентгенографию. Важно не только проверить деталь на соответствие техническим требованиям, но и убедиться в ее долговечности и надежности в реальных условиях эксплуатации.

Гарантии эффективности – это еще один важный аспект. Просто выдать покупателю кольцо – недостаточно. Необходимо предоставить ему рекомендации по эксплуатации и обслуживанию, чтобы он мог максимально эффективно использовать его преимущества. Это включает в себя правильный монтаж, регулярную проверку герметичности и своевременную замену изношенных деталей. Мы всегда стараемся предоставлять нашим клиентам комплексные решения, которые включают в себя не только производство качественных деталей, но и техническую поддержку и консультации.

Проблемы и перспективы

Что касается проблем, то их немало. Во-первых, это высокая стоимость сырья. Во-вторых, это сложность технологического процесса. В-третьих, это конкуренция со стороны производителей из других стран. Однако, я считаю, что у нас есть хорошие перспективы для развития. Спрос на литые энергосберегающие кольца будет только расти, поскольку все больше людей осознают важность энергосбережения. Мы планируем инвестировать в новое оборудование и расширять ассортимент продукции. В частности, мы сейчас работаем над разработкой новых материалов и технологий, которые позволят нам повысить эффективность наших колец и снизить их стоимость. Также активно изучаем возможности автоматизации производства, чтобы повысить производительность и снизить затраты на рабочую силу.

И, конечно, мы продолжаем искать новые рынки сбыта. Мы уже экспортируем нашу продукцию в несколько стран, и планируем расширять географию продаж. Мы уверены, что наши литые энергосберегающие кольца смогут найти применение во многих отраслях промышленности, и будут способствовать повышению эффективности использования энергии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Премиум-сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из нержавеющей стали)

Премиум-сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из нержавеющей стали) -

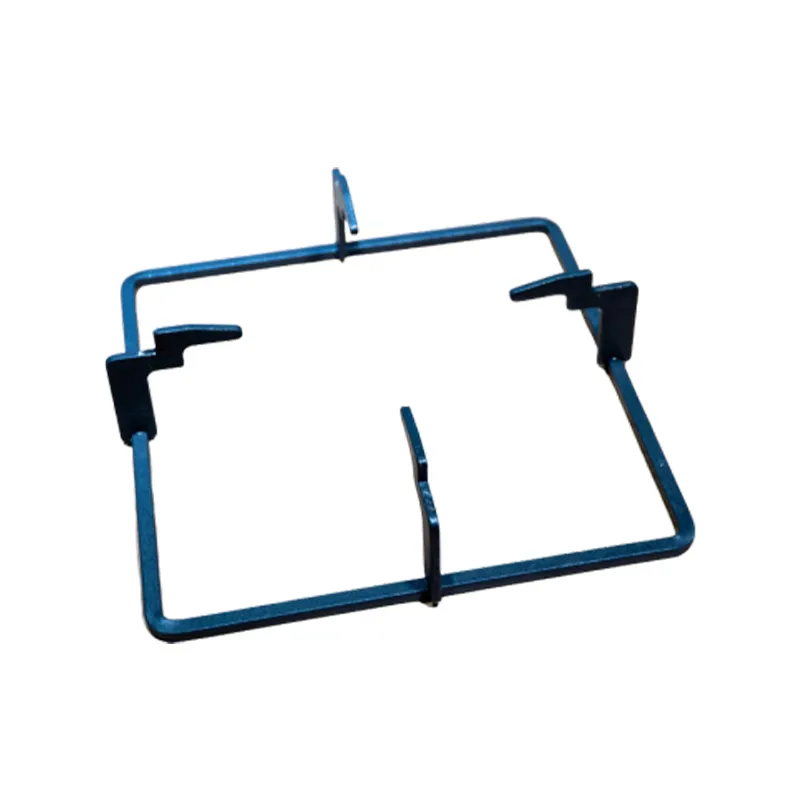

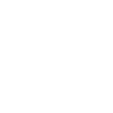

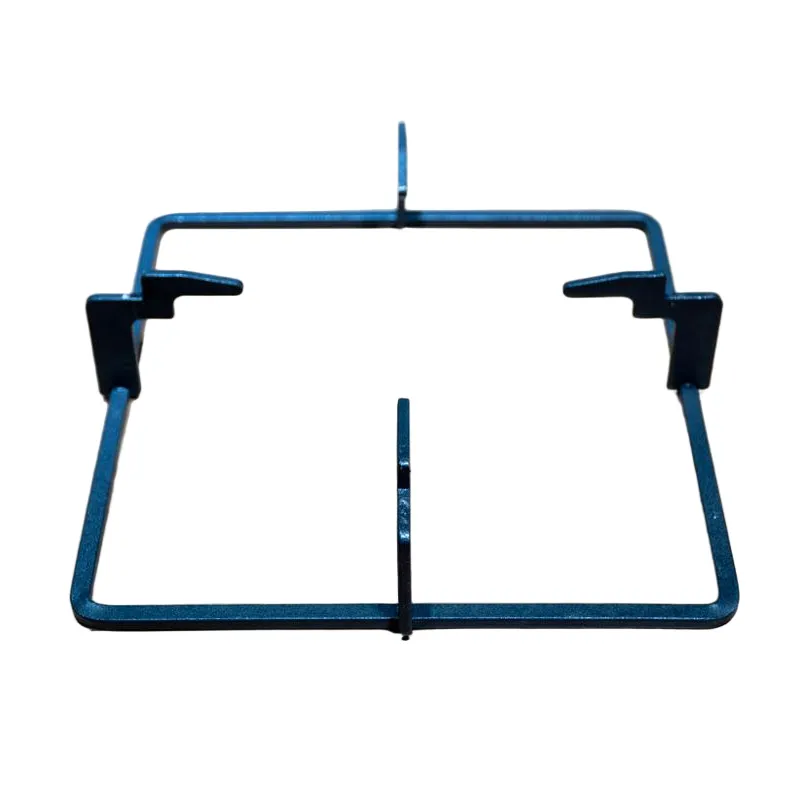

Цин Янь Ху: квадратный подставка для газовой плиты

Цин Янь Ху: квадратный подставка для газовой плиты -

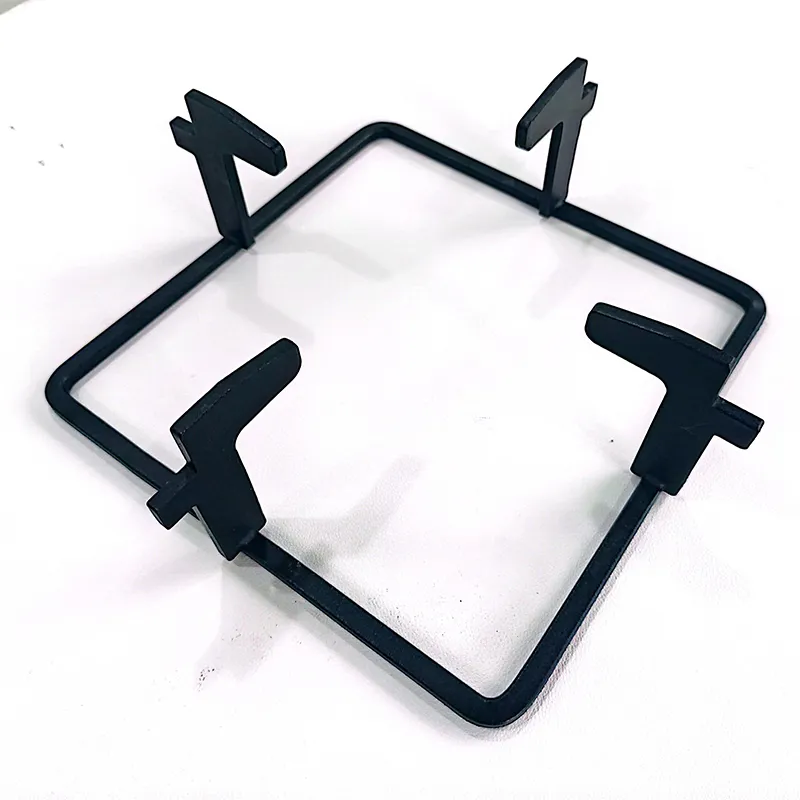

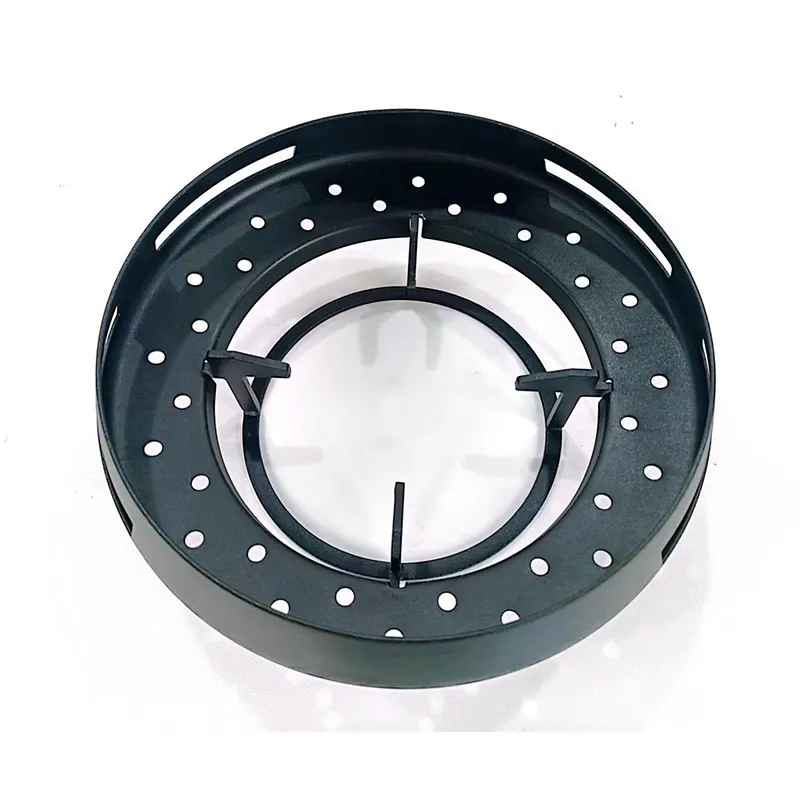

Цин Янь Ху: круглая подставка для газовой плиты

Цин Янь Ху: круглая подставка для газовой плиты -

Средний сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из нержавеющей стали)

Средний сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из нержавеющей стали) -

Премиум-сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из закаленного стекла)

Премиум-сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из закаленного стекла) -

Анэн Бао: контролируемая камера сгорания для газовой плиты

Анэн Бао: контролируемая камера сгорания для газовой плиты -

Цин Янь Ху: контролируемая камера сгорания + круглая подставка для газовой плиты

Цин Янь Ху: контролируемая камера сгорания + круглая подставка для газовой плиты -

Анэн Бао: ступенчатая подставка для газовой плиты

Анэн Бао: ступенчатая подставка для газовой плиты -

Эконом-сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из закаленного стекла)

Эконом-сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из закаленного стекла) -

Эконом-сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из нержавеющей стали)

Эконом-сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из нержавеющей стали) -

Средний сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из закаленного стекла)

Средний сегмент: Цин Янь Ху — газовая плита с контролем потока (двухтопливная газовая плита, панель из закаленного стекла) -

Эконом-сегмент: Цин Янь Ху — газовая плита с контролем потока (панель из нержавеющей стали, комбинированная плита газ+электричество)

Эконом-сегмент: Цин Янь Ху — газовая плита с контролем потока (панель из нержавеющей стали, комбинированная плита газ+электричество)

Связанный поиск

Связанный поиск- сковорода антипригарная со съемной ручкой Поставщики

- газовые плиты с защитой от утечки газа Производители

- устройство контроля потока

- чугунная сковорода отзывы Основный покупатель

- Термоизоляционная подставка для посуды из нержавеющей стали Поставщик

- плоская сковорода Производитель

- сковорода антипригарная со съемной ручкой Поставщик

- коммерческие газовые плиты Поставщики

- плоская сковорода

- трехконфорочные газовые плиты Поставщики